Contact Us

+86 13480709275

Block 11,Shunchang Industrial Park, Xiaobian Second Industrial Zone, Chang'an Town, Dongguan City, China

How Can We Help?

If You Need Any Helps Please Feel Free To

Accesorios de costura para máquinas de coser de pie

- Product Details

- Company Profile

- Packaging&Shipping

- Ordering Steps

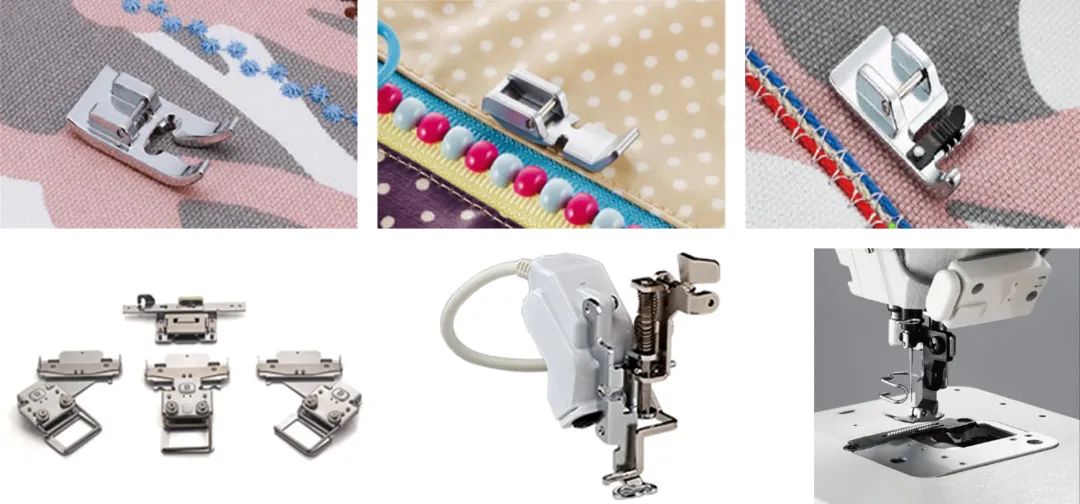

Los productos metálicos mim se utilizan en diversas formas de componentes de presión de pies, componentes de presión de pies, sustratos, etc. estos componentes de presión de pies se utilizan en máquinas de coser para soportar el desgaste de hilos de coser, agujas y objetos cosidos, así como el estrés del procesamiento.

Debido a la fricción continua con la superficie de la herramienta, la dureza y la resistencia al desgaste del material de la herramienta se prueban severamente, y si el color del hilo es más claro, también se teme que la fricción haga que el material de la superficie de la herramienta se caiga, lo que dará lugar a manchas de óxido y decoloración del hilo de coser.

Muchos productos mim se utilizan como componentes mecánicos de equipos de costura.

Elementos de diseño de piezas de máquinas de coser y bordadoras mim

Por lo tanto, hay varios requisitos estrictos para los materiales de herramientas de costura y bordado:

La textura del material debe ser dura y resistente al desgaste, y requiere un HRC de al menos 40 grados;

Debido a la fricción continua del hilo de coser, la superficie del material no debe pelarse y causar óxido del hilo de coser, y el diseño integrado de la pieza ayudará a mejorar la resistencia y limpieza de la herramienta;

Puede conducir rápidamente el calor, disipar el calor generado por la fricción de las costuras y evitar que las costuras puedan derretirse;

Tolerancia dimensional de piezas y componentes;

Debido a la alta tasa de desgaste, se debe desmontar y reemplazar con frecuencia, el precio de las piezas debe ser asequible y el producto dañado debe ser reciclable para reducir la carga ambiental;

El proceso de fabricación de las herramientas de costura debe tener un diseño de superficie guía especial para que el hilo de costura pueda descargarse sin problemas.

Para los procesos de costura y bordado, el uso del proceso mim permite simplificar el diseño de la pieza, evitar vacíos de fundición, defectos de soldadura, aumentar la vida útil de la pieza mediante tratamiento térmico y temperamento, y utilizar moldeo por inyección para fabricar en grandes cantidades para ahorrar costes, especialmente, El mim, que tiene una superficie estética moldeada por inyección que puede ajustarse a las características especiales de la parte de la pieza y ayudar a que el hilo de coser salga sin problemas, ha sido adoptado por otros procesos, incluyendo fundición, fundición a presión, estampado de chapa y uso del mim, que se puede utilizar para fabricar herramientas de costura. Las piezas mim del proceso mim en máquinas de coser y bordadoras serán robustas e insustituibles, un campo completamente sustituido por la industria mim.

Industria aplicable | Fábricas, talleres de reparación de maquinaria, obras de construcción, energía y; Empresas mineras y publicitarias |

Peso (kg) | 0,63 kg |

Servicio posterior a la garantía | Soporte técnico de vídeo, soporte en línea |

Informe de prueba mecánica | Si |

Origen | Guangdong, China |

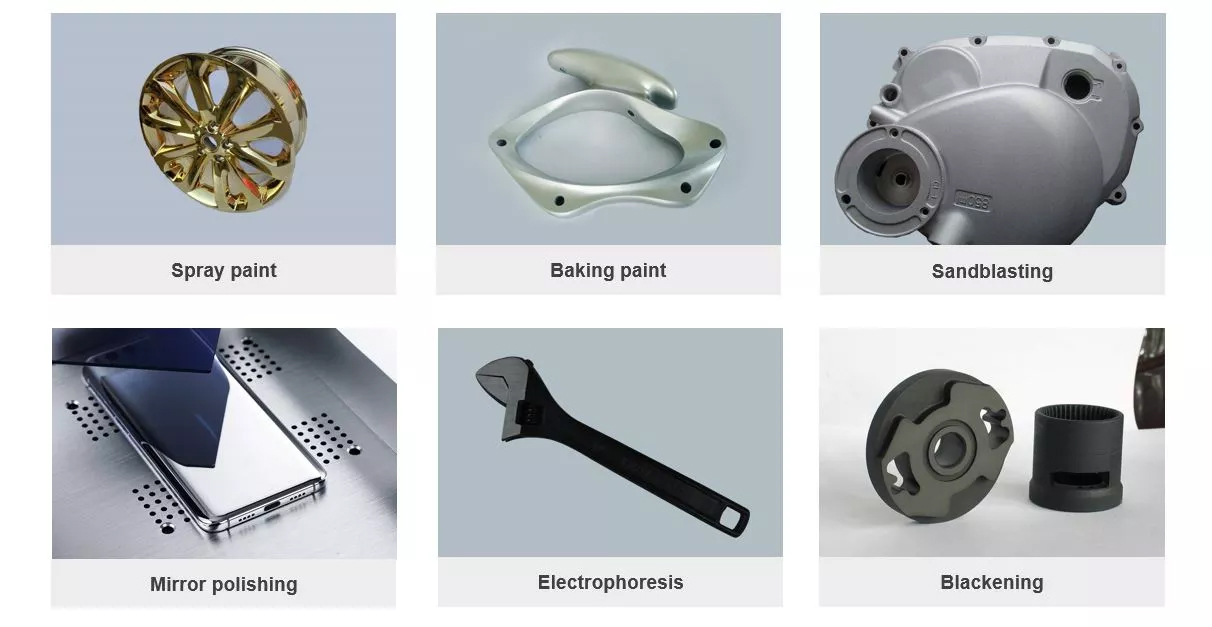

Tratamiento de superficie | Cromado |

Tecnología | Moldeo por inyección de polvo metálico (mim) |

Paquete | Paletas y cartones |

Tolerancia | Generalmente 0,05 mm |

Ventajas del equipo:

Mezcladora, máquina de moldeo por inyección, horno de desengrasado, horno de sinterización al vacío; Punzón automático, punzón, equipo de mecanizado cnc, máquina de acabado, máquina de pulido, máquina de punzonado de aceite automático, etc.

Equipo de prueba:

Proyector, máquina de prueba de niebla de sal, inclinómetro, balanza electrónica, gravímetro electrónico, máquina de prueba universal, durómetro rockwell, densímetro, bloque de medición, indicador de dial, micrómetro, pinza vernier.

¿ qué?...39; Se introdujo la tecnología MIM y sus ventajas y características.

El mim es una tecnología avanzada de moldeo por inyección de metal que utiliza máquinas de moldeo por inyección para fabricar piezas metálicas complejas de precisión, que combina las ventajas del PM y el moldeo por inyección de plástico.

Es.... 39; S es adecuado para la producción a gran escala de formas complejas, creando piezas metálicas con formas geométricas complejas; La tecnología MIM permite producir con precisión características de componentes como hilos internos y externos, subcotización, dientes (como dientes), ranuras, agujeros, aletas, marcas y tallas.

El proceso mim tiene pocas restricciones en el diseño de piezas. Proporciona la libertad de fabricar en todas las formas y puede fabricar múltiples componentes en una sola pieza.

El mim tiene una amplia gama de opciones de materiales metálicos y puede utilizar una variedad de materiales metálicos (como acero inoxidable, acero al carbono, aleación de cobre, aleación de níquel, aleación de tungsteno, aleación de cobalto, hierro, carburo, cerámica y titanio, etc.).

Su densidad relativa puede alcanzar más del 98%, la densidad de producción de piezas mim es alta y tiene excelentes propiedades mecánicas, incluyendo resistencia y dureza. Esto convierte al mim en una excelente solución para componentes que requieren alta tensión y desgaste.

Su producto terminado está cerca del producto final, con menos desperdicio de materiales y residuos que los procesos de mecanizado, lo que es importante para materiales caros como refractarios, aleaciones de titanio, superaleaciones de alta temperatura y metales especiales. Se reducen los costos de reprocesamiento, lo que a su vez ahorra costos de producción.

En comparación con los procesos tradicionales de control numérico y fundición de precisión, la estructura es más uniforme, el rendimiento es mejor, la calidad de las piezas es la misma y la densidad de las piezas es la misma; Fuerza

En comparación con la metalurgia en polvo, el mim puede producir productos metálicos con formas más complejas y mejores propiedades.

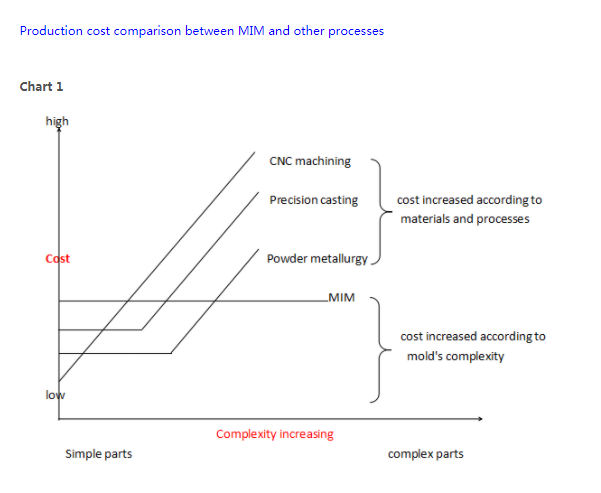

Comparación de los costos de producción del mim con otros procesos

Flexibilidad de diseño rentable / diversidad e integridad de materiales

La metalurgia en polvo puede garantizar la precisión y uniformidad de la proporción de composición del material. Adecuado para la producción de productos de la misma forma y en grandes cantidades, con bajo costo de producción.

Comparación entre la fabricación de piezas estructurales mecánicas y otros procesos

| Parámetros | MIM | PM convencional | Mecanizado | Fundición fundida |

| Denso | 98% | 88% | 100% | 98% |

| Resistencia a la tracción | Alto | Bajo | Alto | Alto |

| Tasa de extensión | Alto | Bajo | Alto | Alto |

| Dureza | Alto | Bajo | Alto | Alto |

| Espesor mínimo de la pared | 0,5 mm | 1 mm | 0,5 mm | 2 mm |

| Complejidad | Alto | Bajo | Alto | Moderado |

| Acabado de la superficie | Alto | Moderado | Alto | Moderado |

| Producción | Alto | Alto | Bajo | Moderado |

| Alcance del material | Alto | Alto | Alto | Medio - Alto |

| Gastos | Moderado | Bajo | Alto | Moderado |

Servicios:

1. inspección 100% antes del envío.

2. cumplir con el embalaje, cartón, caja de madera, bandeja o según sus requisitos.

3. las muestras serán de 35 a 40 días después de recibir la fianza. La producción se completará unos 25 - 30 días después de la confirmación de la muestra

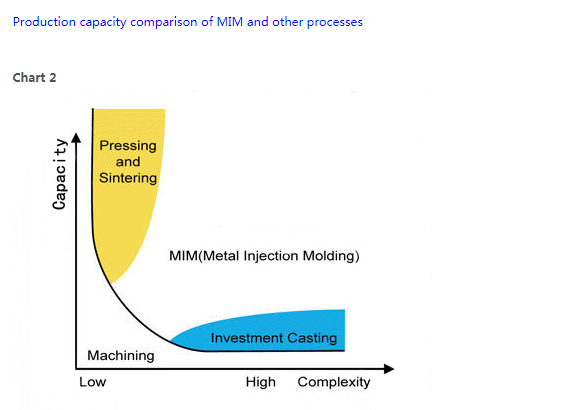

Comparación de la capacidad del mim con otros procesos

La mayoría de los metales y compuestos difíciles de procesar, pseudoaleaciones, materiales porosos solo se pueden fabricar a través de la metalurgia en polvo.